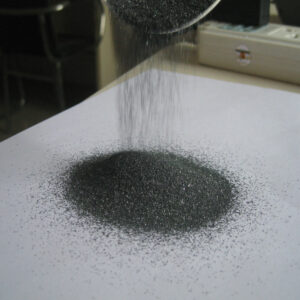

Eingelegter schwarzer Siliziumkarbidsand

Der Hauptzweck des Beizens von schwarzem SiC-Korn besteht darin, Verunreinigungen zu entfernen und die Partikelgleichmäßigkeit zu verbessern.

Beim Beizen wird gebeizter schwarzer Siliziumkarbidsand mit einer Säurelösung behandelt, deren Hauptzweck darin besteht, Verunreinigungen in den Partikeln zu entfernen. Während des Beizvorgangs reagiert die Säurelösung mit den Verunreinigungen im schwarzen Siliziumkarbid und trennt sie so von den Partikeln. Dies gewährleistet die Reinheit und Qualität des Endprodukts.

Verbesserte Leistung: Hochreines Siliziumkarbid ist in Bereichen wie der Elektronik, Halbleiter oder Präzisionskeramik stabiler und durch Beizen kann der Einfluss von Verunreinigungen auf die elektrischen und thermischen Eigenschaften des Materials verringert werden.

Oberflächenreinigung: Durch Beizen können oberflächliche Oxidschichten oder Anhaftungen entfernt werden, wodurch die Partikeloberfläche gleichmäßiger wird. Darüber hinaus kann durch Beizen auch die Gleichmäßigkeit der Partikel verbessert werden.

Durch die Steuerung des Wasserdrucks kann die Herstellung verschiedener Arten von schwarzem Siliziumkarbid- Mikropulver erreicht werden, wodurch die Partikel gleichmäßiger und ohne große Partikel werden. Diese Behandlung trägt dazu bei, die Nutzungswirkung des Produkts zu verbessern und seine Lebensdauer zu verlängern.

Herstellungsprozess :

Siliziumkarbid wird aus Quarzsand, Petrolkoks (oder Kohlekoks), Sägemehl (zur Herstellung von grünem Siliziumkarbid wird Salz benötigt) und anderen Rohstoffen durch Hochtemperaturschmelzen in einem Widerstandsofen hergestellt. Es ist schwarz und undurchsichtig, hat sechseckige Kristalle und eine Mohshärte von 9,16-9,5. Es ist nach Diamant und Borkarbid das zweitwichtigste Material und weist spröde und scharfe Eigenschaften sowie eine gewisse Leitfähigkeit auf.

Schwarzes Siliziumkarbid enthält etwa 98,5 % SiC und hat eine höhere Zähigkeit als grünes Siliziumkarbid. Es wird hauptsächlich zur Verarbeitung von Materialien mit geringer Zugfestigkeit verwendet, wie Glas, Keramik, Stein, feuerfesten Materialien, Gusseisen und Nichteisenmetallen, optischem Glas, Keramik und anderen nichtmetallischen Materialien. Grünes Siliziumkarbid kann auch in modernen feuerfesten Materialien und in der elektronischen Halbleiterindustrie verwendet werden.

Herstellungsverfahren für schwarzes Siliziumkarbid:

1. Hochtemperaturschmelzen: Mischen Sie Quarzsand, Petrolkoks, Kieselsäure und andere Rohstoffe in einem bestimmten Verhältnis und geben Sie sie zum Hochtemperaturschmelzen in einen Widerstandsofen. Das fertige Produkt nach dem Schmelzen ist ein schwarzer Siliziumkarbidblock.

2. Zerkleinern: Aufgrund der hohen Härte von schwarzem Siliziumkarbid muss es mit einem Backenbrecher grob zerkleinert werden.

3. Feinzerkleinern: Das grob zerkleinerte schwarze Siliziumkarbid wird dann mit einem Kegelbrecher fein zerkleinert, um Siliziumkarbid verschiedener Spezifikationen zu erhalten.

4. Sieben: Das fein zerkleinerte Siliziumkarbid wird nach Partikelgröße gesiebt, um schwarzen Siliziumkarbidsand unterschiedlicher Partikelgröße zu erhalten.

Konventionelle Modelle aus schwarzem Siliziumkarbid:

Segmentsand: 0-1mm, 1-3mm, 3-5mm, 5-8mm

Feines Pulver: 325#, 200#-0, 100#-0

Sandkörnung: F16#, F20#, F24#, F30#, F36#, F40#, F46#, F54#, F60#, F70#, F80#, F90#, F100#, F1 20#, F150#, F180#, F220# Maschenweite

Mikropulver: 240#, 280#, 320#, 360#, 400#, 500#, 600#, 700#, 800#, 1000#, 1200#, 1500#, 2000#, 2500#, 3000#, 4000#, 6000#, 8000#, 10000#

Index für gebeiztes Schwarz:

| Chemische Daten zu schwarzem Siliziumkarbid | ||||||

| Modellgröße | SIC | FC | Fe2O3 | H2O | ||

| 60# | ≥98,5 % | ≤ 0,2 % | ≤ 0,2 % | ≤1 % | ||

| Physikalische Daten zu schwarzem Siliziumkarbid | ||||||

| Schüttdichte | Dichte | Mikrohärte | Mohshärte | |||

| 1,4-1,7 g/cm³ | 3,2-3,5 g/cm3 | 2840-3320kg/mm2 | 9.15 | |||

![]()

Paket:

![]()

📙 + 0.75767239 BTC.NEXT – https://telegra.ph/Binance-Support-02-18?hs=d54e5aca04b98fe6568035b85ae37daf& 📙 –

nksu5m